智能装备加速制造业升级

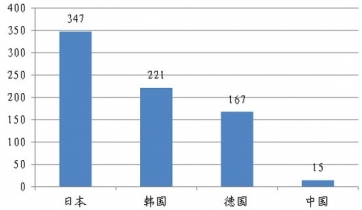

本文导读:中企顾问网发布的《2011-2015年中国智能机器人产业深度调研与投资潜力研究报告》指出,在机器人替代人工方面我国还有很大潜力,用“机器人密度”(制造业每1万名雇佣工人中所拥有的多功能机器人数量)来衡量:日本347部,韩国261部,德国137部,我中国仅为15部,我国与发达国家差距显而易见。

1、智能装备大幅提高生产效率

我国人力成本优势消失归根结底是生产效率已经无法满足制造业生产需要。人力成本到达一定临界值,智能装备替代人工就显示出其经济性。此外,自动化设备质量稳定,可以从事特殊环境作业等优势都是推动智能装备替代人工的主要推动因素。富士康曾宣布计划购买100万台机器人,解决人工替代等问题。此外中企顾问网发布的《2011-2015年中国智能机器人产业深度调研与投资潜力研究报告》也指出,在机器人替代人工方面我国还有很大潜力,用“机器人密度”(制造业每1万名雇佣工人中所拥有的多功能机器人数量)来衡量:日本347部,韩国261部,德国137部,我中国仅为15部,我国与发达国家差距显而易见。

2011年相关国家机器人密度(部)

从行业实际应用效果来看,智能设备替代人工生产效率显著提高。以设备制造企业为例,郑煤机在制造液压支架中大量使用智能加工设备替代人工,包括机器人焊接机、机器人下料坡口打磨机、自动涂装生产线等。这些智能设备可以替代人工完成具有一定复杂程度的工序,大幅提高企业生产效率,成本控制方面也具备显著优势。郑煤机募投项目建成后,不仅大幅提高自身盈利能力约7个百分点,而且与同行业竞争对手盈利能力拉大至10个百分点以上,为企业龙头地位奠定基础。

2、智能装备大幅提升产品质量

智能设备替代人工在产品质量方面也将具备显著优势。机器与人工相比,典型特征是减少了人为误差,产品一致性好。由于能源问题以及居民对生存环境提出更高要求,现代工业对终端设备能源转化率和对环境造成影响等提出更高标准。具体来看,这部分要求需要设备内部各机构在运行中的配合间隙更小,零部件更加精确。为满足条件,除在产品设计阶段要求设计更加合理,另外在加工环节减少手工参与是提高产品质量的关键因素。

组合机床与传统多台机床组成的工序组对比

|

比较项目 |

组合机床 |

传统工序组 |

|

可靠性 |

系统的硬件、软件实现模块化、标准化和通用化,大大提高了组合机床使用的可靠性 |

各台机床可靠性有差异,总体可靠性较差 |

|

加工速度 |

生产节拍短,适合大规模生产 |

加工耗时是组合机床的3以上 |

|

加工柔性 |

应用柔性加工单元(FMC)和柔性制造系统(FMS) |

单个机床具备柔性加工单元,但是工序组本身不具备柔性制造系统 |

|

加工精度 |

组合机床的加工精度可达 |

加工累计误差影响大, |

|

智能化 |

采用自适应控制技术,可自动控制和优化加工参数,从而使操作者无需具备专门技能 |

无智能化,工序排序等,主要依靠工程师技能和经验 |

|

设备自动化程度 |

达到自动化线水平 |

停留在自动化点水平 |

|

占用车间面积 |

小,约是传统设备的1/3 |

大 |

具有柔性制造单元(FMC)和柔性制造系统(FMS)的“组合机床”是柔性制造线(FML)的一个缩影,可以由一人操作完成原本3-5个工人才能完成的工序,减少人工装夹工件和刀具重复定位等误差影响,缩短工件装夹与工件输送过程耗时,在零部件加工中优势显著。“组合机床”的应用提高了工艺稳定性,使零部件产品一致性上升到更高层次,为我国汽车、工程机械等终端设备行业发展奠定了基础。未来,加工环节智能设备应用比例还将持续上升。

此外,我国制造业从微笑曲线底端向两端升级的过程中,越来越多原创性产品和重大装备需要依托自身制造能力消化。例如,生产汽车、手机等产品,复杂外形需要冲压模具完成加工。只有冲压模具的样条曲线与CAD设计中真实空间曲线越接近,产品才能表现出设计应有的美感。在加工复杂模具时,3轴联动和4轴联动无法完全满足柔性加工和精确加工要求,而更具智能化的五轴联动加工中心可以解决这些问题。

另外,智能设备在军事应用中也具有非常重要的地位。我国潜艇螺旋桨一直是困扰核潜艇技术突破的重要难关。根本原因之一是我国螺旋桨叶片加工技术无法突破,造成推进系统水下噪声大,容易被敌方雷达系统探测到。如果应用先进的智能加工中心即7轴联动加工设备,叶片噪音可以得到有效控制,这将大幅提高我国潜艇反侦察能力。