压铸件行业技术水平现状及趋势研究解析

本文导读:压铸件难以避免的缺陷是内部气孔和疏松,产生的原因在于充型时,型腔内的气体没有完全排出,且在铸件凝固收缩时也得不到补缩,这对压铸件的性能和扩大其应用范围都有不利的影响。

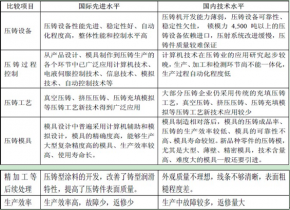

1、国内外压铸技术对比

目前,我国的压铸件企业整体技术水平与国外先进企业之间仍然存在一定的差距,主要表现在:

2、压铸技术未来发展方向

压铸件难以避免的缺陷是内部气孔和疏松,产生的原因在于充型时,型腔内的气体没有完全排出,且在铸件凝固收缩时也得不到补缩,这对压铸件的性能和扩大其应用范围都有不利的影响。为了解决这个问题,近年来国内外采用了一些新的工艺措施。

(1)加强对压铸技术的研究

①真空压铸

真空压铸是利用辅助设备将压铸型腔内的空气抽出形成真空状态下,将金属液压铸成形的方法。真空压铸的特点是:A、可消除或减少压铸件内部的气孔,提高铸件的力学性能和表面质量,改善铸件的镀覆性能;B、可大幅减少模腔反压力,能使用小吨位压铸机器压铸较大和较薄的铸件;C、可使用铸造性能较差的合金。

②充氧压铸

充氧压铸是在铝合金液充填型腔前,用氧气充填压室和型腔而取代其中的空气。充填时,氧气一方面通过排气槽排出;另一方面由喷射的铝液与没有排出的氧气发生化学反应而产生氧化铝微粒,分散在压铸件内部,使压铸件内不产生气孔。充氧压铸的特点为消除或减少气孔,提高了铸件质量。其中提高机械强度达10%,延伸率为1.5~2 倍。因压铸件内无气孔,可经热处理从而使强度进一步提高,屈服极限增加,冲击性能也显著提高;压铸件可在290~300℃的环境中工作;充氧压铸可用于压铸高强度、高致密度及高温下使用的零件,是一种有发展前途的压铸工艺方法。

③定向、抽气、充氧压铸

定向、抽气、充氧压铸实质上是真空压铸和充氧压铸相结合的工艺。其工艺过程是:在液体金属充填型腔之前,先将气体沿液态金属填充的方向以超过充填的速度抽出、使金属液顺利地充填;对有深凹或死角的复杂铸件,在抽气的同时进行加氧,以达到更佳的致密效果。

④半固态压铸

半固态压铸是在液态金属凝固前,进行强烈搅拌,在一定的冷却速率下获得约50%甚至更高的固体组分的浆料,用这种浆料进行压铸。通常有2 种方法:一种是将上述半固态的金属浆料直接压射到型腔里形成铸件,称为流变铸造法;另一种是将半固态浆料预先制成一定大小的锭块。需要时再重新加热到半固态湿度,然后送入压室进行压铸,称为搅溶铸造法。

(2)深化压铸基础工艺的研究

基础工艺是保证压铸件质量的关键。影响压铸件质量的因素是多方面的,其中最为主要的是充型条件,铸件中的气孔、尺寸精度及表面质量等,均与充型条

件有密切关系。

影响压铸件质量的因素还有压铸模,压铸模是直接影响所生产的压铸件质量的不可缺少的压铸工艺装备。只有采用设计正确的压铸模并选择适当的压铸工艺参数,才可以得到优质压铸件。为了在该领域的研究与开发中取得良好效果,必须要有压铸专业人员与计算机专业人员共同参与,而且应该拥有性能优良的压铸机和先进的检测设备。不断加强对压铸基础工艺的研究是提高和稳定压铸件质量的主要途径,而了解工艺参数与压铸件质量的关系,则是研究的重要环节。对压射位移、压力、速度等工艺参数进行监控,并对压铸件的性能、组织、表面与内部质量及含气量等进行检测,可以获得对铸件质量有影响的数据,从而达到提高压铸件质量的目的。

(3)研究高新技术特别是计算机技术在压铸中的应用

压铸件的质量在很大程度上取决于压铸机压射性能的优劣。现代化的压铸机在压射控制方面对冲头速度和压力曲线能够做到精确编程,但是每一次压射过程都会与事先所设定的曲线产生无法避免的偏差,如何在压射过程中及时修正偏差,纠正压射中的相应数据,并在工艺要求允许的时间内将其转换成修正后的数据,并回到原来所设定的最小偏差范围之内,这就是实时压射控制。要严格地掌握压射中参数变化的规律,使其始终处于恒定状态,必须研究计算机技术在压铸中的应用。压铸技术的进步应模拟研究充填过程,从而分析出射出速度、高速切换位置、射出压力、模具温度等因素的影响,这些研究结论对压铸生产具有一定的指导意义。

(4)重视对镁合金的研究开发

镁合金是近几年国际上比较关注的合金材料,对镁合金的研究开发,特别是镁合金的压铸等技术的研究与日俱增。

压力铸造是镁合金最主要的成形工艺,压铸机作为压铸生产过程中的最基本设备,是获得优良压铸件的前提和基础。随着镁合金压铸生产技术的发展,对压铸机的要求也不断提高。现代压铸机的发展十分迅速,大型、实时压射、闭环回路系统、新工艺装置(如真空装置、充氧装置)、柔性系统及全自动化的压铸机相继问世和定型生产。综合考虑镁合金的压铸特性和压铸件的具体结构,科学、合理地选用适用的压铸机,对于最终获得高质量的镁合金压铸件至关重要。

(5)推行计算机集成制造系统(CIMS)

实行CIMS 就是借助计算机网络、数据库集成各部门生产的数据,综合运用现代管理技术、制造技术、信息技术、系统工程技术,将企业生产全过程中有关人、技术、设备及经营、管理四要素及信息流、物质流有机地集成,并实现产品的高效、优质、低耗、上市快,使企业在竞争中立于不败之地。