2013年碳电极特点及行业发展前景分析

本文导读:焙电极的物理性能较低,当电极糊质量不稳或冶炼操作不当时,自焙电极容易发生断裂事故(“软断”或“硬断”)。而炭电极抵抗热应力、防止电极断裂的性能优于自焙电极,不存在软断事故。

根据冶炼品种不同,冶炼用矿热炉可选用普通石墨电极、炭电极或自焙电极作为导电电极。石墨电极是以石油焦、沥青焦为主要原料经高温石墨化制成的导电材料。自焙电极由矿热炉上的电极壳与填充的电极糊组成,电极糊以无烟煤、焦炭和煅后石油焦为原料,加入煤沥青作为粘结剂,在一定温度下制成。电极糊装入已安装在矿热炉上的电极壳内,在矿热炉生产过程中依靠电流通过时产生的热效应和炉内传导热,自行烧结焦化,边使用、边接长、边烧结成型。

(1)炭电极的特点概述

目前,炭电极在我国生产工业硅的敞口型矿热炉上应用较为广泛,应用比例约占70%,其余约30%仍使用石墨电极;在铁合金矿热炉及电石矿热炉上以使用 自焙电极为主;在生产黄磷的封闭型矿热电炉上仍以使用石墨电极为主。

炭电极的研发、应用在我国虽然起步较晚,但发展迅速,目前除工业硅行业外,我国铁合金冶炼用炭电极也已经成功研制,并开始了批量生产;电石、黄磷、钛渣等冶炼矿热炉用炭电极产品的生产技术正在开发应用。炭电极与石墨电极、自焙电极相比的主要优点分别如下:

炭电极的生产过程需经过中碎、配料、混捏、成型、焙烧和机加工等环节,焙烧成型的半成品在机加工车间需根据订单规格进行切割,将产生约20%的边角余料,这些余料也可以全部作为原料循环使用,因此炭电极的生产过程还具有循环经济的特点,无废渣、工业废水的排放。

由于炭电极作为矿热炉用导电电极在节能减排、降低成本、产品规格、提高冶炼效率和安全性等方面具有明显的比较优势,同时其理化指标亦能完全满足下游行业生产产品的要求,因此具有替代石墨电极和自焙电极的巨大潜力。

(2)炭电极替代石墨电极的优势分析

① 降低能耗、节约能源

石墨电极在生产过程中需要将焙烧品加热至2,500-3,000℃高温进行石墨化,石墨化一吨电极消耗4,000 余度电能,同时还消耗大量的冷却水。炭电极是将原料经破碎、筛分、混捏、成型、焙烧,机加工后而制成产品,无石墨化工序,因此使用炭电极可以极大的降低电耗、节约能源,同时也符合国家节能环保的政策方向。

② 大规格电极能大幅提高经济效益

一般来说,由于生产工艺的差异,石墨电极的直径大多在700mm 以下,而炭电极的直径可达1,400mm。电极直径加大后,扩大了电极底面的有效熔炼范围,可以减少电炉的干烧,大大节约电能,并保持电炉有较长时间的稳产、高质、低耗,大幅提高经济效益。

③ 炭电极规格大,能满足矿热炉向大功率发展的要求

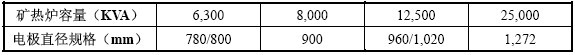

一般而言,矿热炉容量与导电电极直径规格配比关系如下:

目前,炭电极的最大规格可达直径1,400mm,而石墨电极的规格一般在直径700mm 以下,炭电极更能满足我国矿热炉向大功率发展的要求。2007 年以来,我国先后出台多项政策加快淘汰铁合金、电石、黄磷行业小功率矿热炉,并制定行业准入政策,铁合金、电石、黄磷冶炼行业技术装备的升级将进一步促进炭电极产品在矿热炉冶炼过程中的应用。

④ 成本更低、性价比高

生产石墨电极工艺流程长,石墨化耗电量大,因此价格也较高。而炭电极无需石墨化,生产成本及价格相对石墨电极更便宜,使用炭电极更经济。在吨产品电极消耗量基本相同的情况下,炭电极价格相当于石墨电极的三分之二左右。

(3)炭电极替代自焙电极的优势分析

① 减少污染物排放

自焙电极是把电极糊装入已安装在矿热炉上的电极壳内,在矿热炉生产过程中依靠电流通过时产生的热效应和炉内传导热,自行烧结焦化,这种电极可连续使用,边使用、边接长、边烧结成型。电极糊在炉内焙烧时冒出大量沥青烟气,严重污染环境和人体健康。炭电极在使用时无自焙过程,不存在沥青挥发,更节能环保。

② 能源消耗小、冶炼效率高

由电极糊焙烧而成的自焙电极电阻率较大,允许电流密度较低,单位产品耗电量较大,而且电极糊烧结成自焙电极时需要通电产生热量才能够完成,这样就增加了电能的消耗。炭电极相对于自焙电极来说,电阻率低,电极自耗小,节电近30%。同时,炭电极体密度高、灰分低、抗氧化性好,可以提高矿热炉热效率及单位时间产量,缩短冶炼时间。

③ 生产过程更安全

自焙电极的物理性能较低,当电极糊质量不稳或冶炼操作不当时,自焙电极容易发生断裂事故(“软断”或“硬断”)。而炭电极抵抗热应力、防止电极断裂的性能优于自焙电极,不存在软断事故。