2022-2028年中国汽车轻量化技术路径及车企轻量化行业前景展望与市场年度调研报告

http://www.cction.com 2022-01-12 10:07 中企顾问网

2022-2028年中国汽车轻量化技术路径及车企轻量化行业前景展望与市场年度调研报告2022-1

- 价格(元):8000(电子) 8000(纸质) 8500(电子纸质)

- 出版日期:2022-1

- 交付方式:Email电子版/特快专递

- 订购电话:400-700-9228 010-69365838

- 2022-2028年中国汽车轻量化技术路径及车企轻量化行业前景展望与市场年度调研报告,首先介绍了中国汽车轻量化技术路径及车企轻量化行业市场发展环境、汽车轻量化技术路径及车企轻量化整体运行态势等,接着分析了中国汽车轻量化技术路径及车企轻量化行业市场运行的现状,然后介绍了汽车轻量化技术路径及车企轻量化市场竞争格局。随后,报告对汽车轻量化技术路径及车企轻量化做了重点企业经营状况分析,最后分析了中国汽车轻量化技术路径及车企轻量化行业发展趋势与投资预测。

- 下载WORD版 下载PDF版 订购单 订购流程

轻量化未来以铝合金类材料为主。高强度钢相关技术是目前车身轻量化领域最成熟的技术,通过提高钢的强度、适当降低钢的厚度来降低钢材使用量,通过使用高强度钢可以使车身减重10%-15%。通过采用铝板冲压、挤压型材和压铸件三种方式生产的全铝车身,可以减重30%-40%,在轻量化方面有很明显的优势,虽然有技术难度,但已经取得相应突破。虽然碳纤维复合材料车身可以减重50%以上,但受制于碳纤维原材料成本和碳纤维零部件制造成本较高的制约,该技术目前尚未得到有效推广。从减重幅度来看,高强度钢<铝合金<镁合金<碳纤维;从成本来看,高强度钢<铝合金<镁合金<碳纤维。对于轻量化材料的选择,需要考虑重量、成本、工艺等多个方面,综合来看,铝合金性价比较高,且技术相对成熟,是现阶段汽车减重的首选材料。

轻量化材料性能对比

材料种类 | 密度(g/cm3) | 材料成本 | 工艺难度 | 减重效果 | 应用现状 |

普通钢材 | 7.80 | 低 | 较低 | 无 | 逐步替代 |

高强度钢 | 7.85 | 低 | 低 | 较好 | 大量推广 |

合金 | 2.70 | 较高 | 较高 | 好 | 大量推广 |

镁合金 | 1.74 | 较高 | 较高 | 好 | 逐步推广 |

碳纤维 | 1.55 | 高 | 高 | 好 | 逐步推广 |

续航里程是限制新能源汽车发展的一大障碍,轻量化是提升续航里程的一个可行方式。要想增加续航里程必须增加电池容量,在电池密度不变的情况下会增加电池重量,进而增加整车重量导致耗电量增加,阻碍续航里程的提高。所以,在电池能量密度提升有限的情况下,增加续航里程的一个可行方式就是走轻量化路线来降低整车重量,在提高续航里程的同时还能降低电池成本。越来越多的新能源汽车生产企业采用铝合金来降低整车重量,如使用铝合金电池支架、底盘、车身等。特斯拉ModelS的全铝车身和BMWi系列的碳纤维车身都表明了新能源汽车对轻量化的迫切需求。

特斯拉ModelS车型是通过铝合金轻量化提高续航里程的典型代表。特斯拉ModelS系列电动汽车,采用全铝车身,底盘也增加铝合金使用量,整车重量为2100kg左右,其中,铝合金车身大约为360kg,占整车重量的17%左右。轻质铝合金不仅增加了加速度,而且提高了续航能力,使续航里程接近600km。

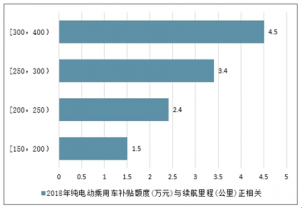

我国新能源乘用车补贴额度和续航里程正相关,通过轻量化,不仅能节约电池成本,还能提高续航里程获取高额补贴。纯电动车车重每减少100kg,续航里程有望提升6%-10%从2018年我国纯电动乘用车补贴情况来看,随着续航里程的提升,补贴额度也在上升,例如,续航里程在150-200公里补贴1.5万元,续航里程250-300公里补贴3.4万元,续航里程大于400公里补贴5万元。

我国纯电动乘用车补贴额度(万元)与续航里程(公里)正相关(2018年)

中企顾问网发布的《2022-2028年中国汽车轻量化技术路径及车企轻量化行业前景展望与市场年度调研报告》共十一章。首先介绍了中国汽车轻量化技术路径及车企轻量化行业市场发展环境、汽车轻量化技术路径及车企轻量化整体运行态势等,接着分析了中国汽车轻量化技术路径及车企轻量化行业市场运行的现状,然后介绍了汽车轻量化技术路径及车企轻量化市场竞争格局。随后,报告对汽车轻量化技术路径及车企轻量化做了重点企业经营状况分析,最后分析了中国汽车轻量化技术路径及车企轻量化行业发展趋势与投资预测。您若想对汽车轻量化技术路径及车企轻量化产业有个系统的了解或者想投资中国汽车轻量化技术路径及车企轻量化行业,本报告是您不可或缺的重要工具。

本研究报告数据主要采用国家统计数据,海关总署,问卷调查数据,商务部采集数据等数据库。其中宏观经济数据主要来自国家统计局,部分行业统计数据主要来自国家统计局及市场调研数据,企业数据主要来自于国统计局规模企业统计数据库及证券交易所等,价格数据主要来自于各类市场监测数据库。

报告目录:

第.一节 2019年汽车工业发展前景分析

一、2015-2019年国内外汽车产销量统计

二、2015-2019年中国汽车出口量调查

三、2022-2028年中国汽车销量预测分析

第二节 2019年中国汽车工业面临的挑战分析

一、2019年中国石油进口依存度及未来预测

二、2019年全球碳排放形式分析

三、2019年中国汽车尾气排放标准分析

四、汽车车重与其排放成正相关关系

第三节 2019年国外汽车轻量化进展情况调查

一、国外汽车轻量化材料及成本分析

二、轻量化材料目前应用及发展趋势

未来单车的铝、镁合金使用量有望大幅提升。目前,我国汽车的高端铝合金使用比例比国际先进水平低一半,镁合金使用则差距更大。《节能与新能源汽车技术路线图》要求,2020年单车用铝量达到190kg,用镁量达到15kg;2025年单车用铝量达到250kg,用镁量达到25kg,碳纤维用量占车重的2%。

我国汽车轻量化规划目标

- | 2020年 | 2025年 | 2030年 |

整车装备质量 | 较2015年减重10% | 较2015年减重20% | 较2015年减重35% |

高强度钢 | 强度600MPa以上的AHSS钢应用达到50% | 第三代汽车钢应用比例达到车辆自重的30% | 2000MPa以上钢材有相应比例应用单车用铝量190kg250kg350kg单车用镁量15kg25kg45kg |

碳纤维等复合材料 | 碳纤维有相应使用量,成本比2015年降低50% | 碳纤维使用量占车重2%,成本比上阶段降低50% | 碳纤维使用量占车重5%,成本比上阶段降低50% |

三、美国汽车轻量化目标

四、日本汽车轻量化目标

五、德国汽车轻量化目标

六、韩国汽车轻量化目标

第四节 2019年中国汽车轻量化发展机遇剖析

一、2019年中国汽车尾气排放标准政策利好轻量化

二、2019年成品油价格上升带动汽车轻量化发展

三、2019年新能源汽车发展滞后促进轻量化技术

第二章 2015-2019年汽车轻量化技术路径之结构设计技术研究

第.一节 汽车轻量化设计技术分析

一、CAD/CAE技术简介

二、CAD/CAE/CAM一体化技术整车设计流程

三、CAD/CAE/CAM一体化技术在汽车轻量化中应用

1、实体结构设计和布局

2、以仿真模拟代替实车试验

3、噪声、振动分析

第二节 车身结构优化设计方法分析

一、基于OptiStruct软件轻量化设计

二、大众公司拓扑优化、形状优化及尺寸优化

三、基于HyperWorks软件拓扑优化

四、汽车转向节优化设计

五、轿车车门优化设计

六、拓扑优化技术在汽车发动机罩内板上的应用

七、行李箱内板的拓扑优化设计

第三节 汽车结构小型化研究

一、超轻汽车车身

二、超轻悬挂

三、符合轻量化要求的汽车发动机小型化

四、汽车其他零部件的小型化

第四节 承载式车身在汽车上应用研究

一、非承载式车身

二、承载式车身

第三章 2015-2019年汽车轻量化技术路径之制造工艺技术研究

第.一节 内高压成形技术研究

一、内高压成形原理

二、内高压成形过程

三、内高压成形技术优势

四、内高压在汽车工业中的应用

第二节 热冲压成形技术研究

一、热冲压成形工作原理

二、热冲压成形优点

三、热冲压成形前后材料性能对比

四、热冲压成形应用零件

第三节 激光拼焊技术研究

一、拼焊板技术

二、拼焊板技术特点分析

三、常见的拼焊方法

第四节 楔横轧技术研究

第五节 注射成形技术研究

一、气体辅助注射优点

二、气体辅助注射分类

三、气体辅助注射应用

第六节 其他轻量化制造工艺技术研究

一、电磁成形

二、等温精密塑性成形

三、旋压成形

第四章 2015-2019年汽车轻量化技术路径之材料技术研究

第.一节 汽车车身材料的轻量化应用现状分析

一、高强度钢发展现状

1、高强度钢(部分厂家应用的新进展)

2、高强度钢(国际主流车型应用情况)

3、高强度钢(国内自主品牌车的应用情况)

二、轻金属发展现状

1、铝与铝合金2、镁合金

三、塑料及其复合材料发展现状

1、塑料及其复合材料发展现状(欧美、国内)

2、SMC(玻璃钢)在汽车上应用及经济技术比较分析

3、其他塑料的应用分析

4、各国汽车用塑料品种按用量排列

5、未来塑料新材料的发展

第二节 轻金属在汽车轻量化上应用研究

一、轻金属材料——铝合金

二、轻金属材料——镁合金

三、轻金属材料——钛合金

第三节 高强度钢在汽车轻量化上应用研究

一、高强度钢板的应用和作用

二、高强钢板的分类

三、高强钢板简介及其应用

第四节 其他材料在汽车轻量化上应用研究

一、陶瓷材料

二、工程塑料

三、纤维增强材料

四、蜂窝夹层材料

五、橡胶

六、其它非金属材料

第五章 2015-2019年SRV整车碰撞试验及轻量化方案总体评价

第.一节 SRV整车有限元模型与碰撞仿真

一、整车耐撞安全性仿真

二、车身零件的轻量化研究

1、方案一:高强度钢轻量化

2、方案二:Trip高强度钢、铝合金综合轻量化

第二节 车身材料轻量化研究

一、材料轻量化内容、原则及技术方法

二、满足强度要求及满足碰撞吸能要求的车身零件减薄分析

三、铝合金材料、高强钢材料及轻量化车身零件选择

四、采用铝合金及高强钢的整车碰撞变形过程

1、保险杠位移曲线2、前纵梁位移曲线

3、整车与刚性墙的碰撞力曲线4、座椅下地板的速度和加速度曲线

5、保险杠的速度和加速度曲线6、左前纵梁的速度和加速度曲线

7、右前纵梁的速度和加速度曲线8、轻量化零件的吸能曲线

五、轻量化零件减重效果

第三节 关键吸能件结构轻量化研究

一、前纵梁的结构轻量化研究

1、碰撞分析的简化模型2、方案分析比较:碰撞力

3、方案分析比较:碰撞吸能4、方案分析比较:变形结果

5、方案分析比较:耐撞指数6、碰撞仿真对比分析

二、散热器下横梁零件的结构轻量化研究

三、发动机罩组件的结构轻量化研究

1、发动机罩组件的改进措施2、方案可行性验证

四、整车耐撞安全性仿真及减重效果评价

五、减重效果评价

第四节 轻量化方案总体评价

一、各轻量化方案的减重效果

二、方案可行性验证

第六章 2015-2019年轿车白车身轻量化及发动机机体轻量化技术研究

第.一节 轿车车身轻量化设计研究

一、轿车车身轻量化设计方向及现状

二、车架的轻量化设计

三、其它轻量化设计方法

第二节 轿车白车身轻量化的表征参量和评价方法

一、对汽车白车身的设计要求

二、汽车轻量化的表征参量及其物理技术意义

三、对轻量化的车身材料的应用性能要求

四、轻量化设计和工程的实施

五、典型车身零件的功能和材料性能的关系

第三节 基于刚度和模态灵敏度分析的轿车车身轻量化研究

一、轿车车身有限元模型

二、轿车车身模态与刚度计算

1、模态度计算

2、扭转刚度计算

3、弯曲刚度计算

三、车身结构灵敏度分析及轻量化

1、灵敏度分析

2、轻量化优化

第四节 轿车发动机机体轻量化技术

一、发动机机体材料的性能比较

二、铝合金机体铸造工艺的讨论

三、铝合金机体结构必须解决的问题

四、发动机机体通过材料和结构实现轻量化的途径

五、性价比分析

第七章 2015-2019年大客车车身骨架结构轻量化研究分析

第.一节 车身骨架轻量化研究的基本方法

一、形状优化设计

二、拓扑优化设计

三、尺寸参数优化设计

四、车身骨架轻量化研究方案的确定

第二节 车身骨架有限元分析的基本方法

一、弹性力学的基本假设

二、弹性力学的基本控制方程

三、有限单元法的基本思想

四、有限单元法的基本分析过程

第三节 车身骨架有限元计算模型的建立

一、典型大客车车身骨架的结构特点

二、车身骨架几何模型的建立

三、钢板弹簧力学特性的模拟

四、单元的选择和网格的划分

五、载荷的处理

六、计算工况的选取及边界条件的施加

第四节 车身骨架有限元计算结果分析

一、弯曲工况结果分析

二、弯扭组合工况结果分析

三、局部结构改进设计

第五节 车身骨架轻量化研究模型的建立

一、车身骨架尺寸优化的一般过程

二、车身骨架优化设计数学模型的建立

1、一般数学模型

2、典型大客车车身骨架的优化设计数学模型

三、ANSYS中优化设计的基本概念

四、ANSYS中的基本优化方法

五、ANSYS中优化设计模块介绍

第六节 车身骨架轻量化设计的实现

一、设计变量的选择及初始方案的确定

1、设计变量的确定及初始方案的选取

2、ANSYS中设计变量的定义及赋值

二、目标函数的确定及约束函数的实现

1、ANSYS中目标函数的确定

2、ANSYS中约束函数的实现

三、优化方法的选择

四、优化计算及结果分析

第八章 2015-2019年卡车轻量化研究及一汽解放轻量化成果介绍

第.一节 卡车轻量化分析

一、国内重卡车企及产品轻量化方向发展

二、国产重型卡车的轻量化途径分析

三、卡车轻量化解决方案分析

第二节 国内重卡企业轻量化调查

一、国内重卡企业轻量化产品解析

二、国内主要重卡企业轻量化车型大比拼

第三节 重型汽车车架轻量化设计研究

一、对现有车架进行有限元分析

二、轻量化车架设计

1、方案设计

2、工况强度分析和疲劳分析

3、轻量化车架的优化

三、车架台架试验

四、整车可靠性道路试验及设计成果

第四节 一汽解放轻量化成果介绍

一、新悍威锡柴6X2复合悬挂产品

二、轻量化6X4牵引车

三、轻量化悬架技术

第九章 2015-2019年新能源汽车轻量化技术及钢制车身结构分析

第.一节 电动汽车与轻量化技术

一、电动汽车轻量化意义及要求

二、电动汽车整车轻量化及相关技术

三、电池的轻量化

第二节 新能源汽车轻量化钢制车身结构分析

一、未来钢制汽车计划(FSV)

1、项目目标

2、“FSV计划”可选用的先进动力系统及性能参数

二、“FSV计划”第二阶段设计方法研究

1、总体布置CFD模拟和外形样式

2、结构优化

3、低保真度3G的优化

4、车身结构子系统的优化

三、“FSV计划”选择准则分析

1、质量-成本图的变换

2、碳排放量-成本 3、“FSV计划”门槛制造工艺的选择范例

第三节 新能源汽车底盘纵臂的轻量化设计

一、强度分析

二、结构轻量化设计

三、模态分析

四、疲劳寿命分析

五、结论

第十章 2015-2019年吉林大学及上海交通大学汽车轻量化研究

第.一节 吉林大学汽车轻量化研究

一、结构轻量化设计

1、大客车车身结构轻量化设计

(1)客车车身结构可靠性分析与轻量化设计

(2)客车车身结构轻量化关键技术研究

(3)新型单层龙骨承载式轻量化客车车身结构研究

2、载货汽车驾驶室轻量化设计

(1)确定驾驶室轻量化设计的载荷与约束条件

(2)驾驶室拓扑优化设计

(3)关键结构用高强度钢、内衬和外饰板用铝合金和工程塑料

(4)驾驶室内饰轻量化

3、铝合金泡沫夹层板在车身防撞结构中的应用与研究

(1)独立悬架关键部件拓扑优化

(2)汽车座椅的拓扑优化设计

二、轻量化材料

1、前期工作

2、现行工作

三、轻量化工艺技术

第二节 上海交通大学汽车轻量化研究

一、研究背景及总体方案

二、汽车轻量化研究现状

三、关键吸能件的结构轻量化研究

1、前纵梁的结构轻量化研究

2、散热器下横梁零件的结构轻量化研究

3、发动机罩组件的结构轻量化研究

4、减重效果评价

四、轻量化方案的总体评价

1、刚度与模态计算

2、NVH

3、CRASH

4、FATIGUE

5、轻量化初步方案

第十一章 2015-2019年汽车企业轻量化技术设计及实例调查分析()

第.一节 上汽自主品牌车身轻量化设计研究

一、上汽自主品牌车身轻量化设计现状

二、上汽自主品牌车身轻量化设计实例(荣威350)

三、上汽自主品牌车身轻量化设计展望

第二节 中国重汽汽车轻量化实例分析(HOWO-A7)

一、优化流程

二、仿真分析

1、静力分析

2、灵敏度分析

3、改进方案仿真分析

4、结构安全验证

第三节 长城汽车轻量化技术的应用研究

一、长城汽车轻量化工作现状

二、今后汽车轻量化研究目标及实施计划

第四节奥铃工厂轻量化工作开展情况调查

一、轻量化结构设计

二、轻量化材料应用()

三、轻量化技术开展目标