改性塑料行业受益于产业结构升级

本文导读:废弃塑料种类和数量急增,十一五末除每年进口的800万吨废弃塑料,国内消费后的塑料制品重量也达到了1500万吨/年以上,二者总量达到2300万吨/年,占合成树脂表观消费量5000万吨的将近一半。废弃塑料来源于不可再生的油气资源,其材料性能也远未达到生命终点,塑料改性为再生加工提供了有利支撑。

1、改性塑料是普通塑料的增强版

一般而言,无论何种改性其原理均是将不同性能的物料在助剂的作用下,通过机械方法,打破界面界限,使得其混合均匀,均匀程度越高,界面之间的结合越加紧密,材料的性能越好。通过改性使普通塑料成为改性塑料,获得目标使用性能,分为物理改性和化学改性两种,化学改性涉及聚合物分子链层面的操作,如嵌段共聚、接枝共聚等,技术要求高,使用较少。普遍采用的是物理改性的三大方法:填充、共混和增强。

制造业技术进步,消费升级和国家政策导向是先进材料的主要驱动力,对应提高性能、降低成本与节能环保三大主题。

2010年中国占世界制造业产出的19.8%,取代美国占据长达110年之久的世界最大商品生产国的位臵,然而大而不强,大部分产业处于价值链低端,依靠粗放生产获得增长。随着国内制造业向中高端转型,产业结构升级&新兴战略产业的布局,配套的材料需要在机械、电、热、光、磁等领域具备更优异甚至全新的性能。相对于合成新的材料的高投入高风险,材料改性的经济有立竿见影的效果,是显而易见的。在合成树脂短缺的20世纪80年代,以碳酸钙为主要原料的填充母料,在不影响使用性能的前提下,减少10-30%的合成树脂使用量,降低了成本,以廉价且丰富易得的非金属矿物粉料代替石油基树脂,节约石油资源。我国塑料制品中,原料费用高达70-80%,填充改性是在不改变使用性能的前提下,降低生产成本的最有效途径。

废弃塑料种类和数量急增,十一五末除每年进口的800万吨废弃塑料,国内消费后的塑料制品重量也达到了1500万吨/年以上,二者总量达到2300万吨/年,占合成树脂表观消费量5000万吨的将近一半。废弃塑料来源于不可再生的油气资源,其材料性能也远未达到生命终点,塑料改性为再生加工提供了有利支撑。

预计在未来的5年内,改性塑料市场总需求量将保持10%以上的年增长率,2012年有望达到850万吨,改性塑料的总产值将超过970亿元。

改性塑料属于具有独特功能新型高分子材料,具有降低塑料制品成本、提高企业效益等优势,被广泛应用于家用电器、汽车、电子电气、电线电缆、建筑建材、节能灯具、玩具、电动工具、道路材料等行业。中企顾问网发布的《2011-2015年中国改性塑料工业市场评估与发展趋势研究报告》显示改性塑料主要应用领域的发展态势及运用情况如下:

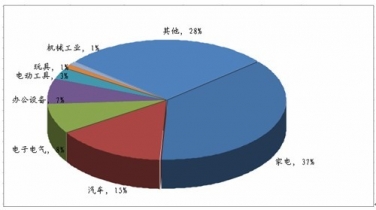

2、家电是改性塑料的最大消费领域

家电是改性塑料的第一大需求领域,占比接近40%,主要应用于其壳体、叶片和外饰等配件中,城镇化发展和出口拉动,国内的家电产业历经多年的蓬勃发展,家电产品的轻薄化和低成本化是其长期发展趋势,造就了对“以塑代钢”的塑料需求。近几年,家电市场的塑料需求平均增速达到29.5%,成为仅次于钢材的第二大原材料来源。

改性塑料下游需求结构

资料来源:中企顾问网整理

家电需求受城镇化进程推进。我国正处于城镇化进程之中,农村家电市场的普及率远低城市。洗衣机的农村普及率相当于城镇1985年的水平,冰箱的农村普及率相当于城市1998年的水平,农村空调的普及率相当于城镇1995年的水平,农村家电市场存在着巨大的消费能力。经过测算,即使农村家电普及率仅仅提高一个百分点,每种家电也可以增加200多万的需求。我国2011年城镇化率为51.27%,进入城镇化加速阶段,预计“十二五末”中国城镇化水平将得到明显提升,四大家电每年将带来10%的新增需求增长。

另外,随着欧美著名小家电公司和经销企业持续加大从中国采购的产品数量,中国早已成为全球小家电的生产基地,其中吸尘器、电熨斗、电吹风占到全球出口总量的60%,咖啡壶和多士炉占全球出口总量的70%。十年来,中国小家电的生产与出口增长率都保持在10%以上,受金融危机的影响,家电产品生产与出口增长率有所下降,但我国一系列促进内需的政策及保持经济稳定发展的政策实施,我国小家电产品生产仍可保持一定的增长率,相应其对改性塑料的需求在近几年内仍会保持一定速度的增长。

3、低烟无卤阻燃是电线电缆的发展方向

世界电线电缆的生产中心向中国转移

近年来,世界铜及铜合金电线电缆快速发展,2007年其产量和消费量均超过了1200万吨。世界电线电缆的生产与消费主要集中在工业比较发达的欧洲和北美国家,其次是亚太地区。从世界格局看,欧洲、日本和美国早已对电线电缆行业进行了战略性并购和重组,形成了规模化或专业化生产,其特点是产业集中度较高。近年来,世界电线电缆的生产重心向亚洲转移,带动了中国、越南、菲律宾和中东地区电线电缆产业的快速发展,亚太地区是目前电线电缆生产与消费增长最快的地区。

我国的电线电缆工业最初产品为充油电缆,最高电压等级达到500kV,20世纪90年代获得了高速发展,交联电缆的产量迅速提高,并逐步成为我国最主要的电力电缆品种。2005年,我国电线电缆行业产值约为3159亿元,占国民生产总值的1.73%。在整个电气机械及器材制造业中,电线电缆累计工业总产值最高。以用铜量计算,我国电线电缆行业已在制造规模上超出美国、日本等国,成为世界最大的电线电缆制造国。

作为电线电缆的两大类主要原料之一,塑料在在电线电缆中占比不断提高,在整个电气机械及器材制造业中,电线电缆累计工业总产值最高,2011年我国线缆用高分子材料需求量约为587亿元。2003-2010年,中国电线电缆行业主营业务收入的年均复合增速为30.6%,远高于全球水平。受益基础投资建设拉动、国内装备制造水平提高,电线电缆需求将持续增长,预计十二五期间,将维持年均增速10%以上。

发达国家在电子电气行业推广“绿色环保”概念

发达国家二十多年来十分重视环保产品的推广应用,极为重视电线电缆行业中低烟无卤阻燃电缆及相关材料的研发和推广使用,特别关注相对封闭或人员集中的重要建筑和设施如高层建筑、地铁、车站、机场、电站和商场等场所中上述产品的使用。低烟无卤阻燃电缆料的使用在防火减灾方面取得了很好的效果,目前发达国家的低烟无卤阻燃电缆料已形成了较完整的产品系列,具体情况如下:

低烟无卤阻燃电缆主要类型

|

类型 |

主要生产厂家 |

主要应用领域 |

|

热塑型 |

意大利潘德那、美国陶氏化学、美国量子化学、英国Scapa等 |

电力电缆、通信电缆和控制电缆的 护套 |

|

化学交联型 |

美国陶氏化学、美国量子化学等 |

一些特定领域的绝缘材料,如汽车电线、机车车辆电缆、船用控制电 缆等 |

|

辐照交联型 |

美国陶氏化学、美国量子化学等 |

|

|

硅烷交联型 |

意大利潘德那等 |

资料来源:中企顾问网整理

近年来发达国家在电子电气行业推广“绿色环保”概念,例如欧盟制定的RoHS指令,限制铅、镉等重金属和多溴联苯,多溴联苯醚等溴化物的使用,而日本的电子、电器业巨头如索尼、松下等,则制定了其各自的“绿色计划”,从而禁止或限制使用对人体和环境有害的重金属和卤素。针对上述情况,日本的主要电线电缆制造商如日本住友电气工业株式会社、日本藤仓电线株式会社等,多年来进行了大量的研发工作,已推出了系列“绿色”电子、电器用电线电缆。

随着我国经济的持续快速发展,许多新建高层建筑、隧道、地铁、大型船舶、汽车、核电站、海上采油平台等现代化设施中使用的电缆,其阻燃等级要求越来越高,均被要求使用环保型无卤阻燃电线电缆。2012-2015年我国无卤阻燃电线电缆材料市场需求预测如下:

2010-2015年我国无卤阻燃电线电缆材料市场需求预测

|

时间 |

需求量:万吨 |

|

2010年 |

6.1 |

|

2011年 |

6.8 |

|

2012E |

7.6 |

|

2013E |

8.7 |

|

2014E |

10 |

|

2015E |

11.5 |

资料来源:中企顾问网整理

由于无卤阻燃电线电缆料的制备难度较大,国内现有电缆料生产企业无法很好地解决产品力学性能、阻燃性能和加工性能的平衡问题,且目前国内生产无卤阻燃电线电缆的厂家仅有几十家,远不能满足该产品日益增加的市场需求。

国内约10%左右的电线电缆生产厂家使用进口的无卤阻燃电线电缆料,每年从国外制造商进口约1600万千米的电缆料。进口电缆料虽性能良好,但与有卤阻燃电线电缆料相比,价格高,国内大多数厂家不愿采用。

LED是改性塑料需求增长的一大看点

4、D通用照明逐步进入推广期

LED是继白炽灯、荧光灯、HID灯之后的第四代光源。由于LED成本降低和发光效率的不断提升,2011年以来,LED逐渐进入室内照明领域,开始向照明领域的最大市场-民用家庭市场进军。

在政策上,全球各主要经济体在2012年左右将进入白炽灯密集淘汰期,国内也制定了白炽灯的淘汰时间表:2012年10月1日起禁止销售和进口100瓦以上的白炽灯,2016年10月1日起,禁止销售和进口15瓦及以上普通照明用白炽灯。LED和节能灯将在全球范围内逐步替代白炽灯,而最终LED将凭借自身优势,成为未来最主流的光源。

根据国家半导体照明工程研发及产业联盟的统计,2008-2010年国内LED应用产品产值分别为450亿元、600亿元和900亿元;其中通用照明应用的占比分别为7%、13%和21%。由此得出,2008-2010年国内LED通过照明应用产品的产值分别为32亿元、75亿元和190亿元,在短短三年内实现了接近6倍的增长。据预测,仅就LED灯泡而言,全球销量将由2008年的2千万支快速增长到2015年的近80亿支。导热塑料实际散热效果可以替代铝合金LED散热的重要性对于产品寿命的影响是巨大的。虽然理论上LED的光电转换效率可以超过50%,但是目前阶段光电转换效率大约只有20-30%,其他70%的能力转化为热能。当电流通过LED时,其PN结的温度将升高,结温的变化将使芯片的微观发生变化,进而影响LED光的输出、发光波长等宏观参数。特别是,当结温超过其临界温度时,将使LED的光输出特性造成永久性的衰减。

金属作为热的良导体只解决了传热快的问题,而散热则主要由散热面积、形状、自然对流和热辐射的能力决定,这些几乎和材料的导热性无关。在导热系数小于5W/mk时,属于热传导受限的情况,在这种情况下,导热系数很小的变化都会造成温度差很大的变化,在导热系数大于5W/mk时,属于对流受限的情况。当材料厚度在5mm及以下的情况下,导热系数对温度差的影响都是趋近于0,所以此时导热系数5W/mk或者是200W/mk,对结温的影响已经相差不大。从热辐射系数的角度来看,导热塑料的热辐射能力明显强于未经表面处理的金属材料,因此导热塑料作为被动散热器是完全可行的。

替代LED金属散热材料,导热塑料市场空间广阔

随着大功率LED照明灯具的出现,散热问题成为灯具设计中最需要关注的问题之一,散热系统在LED灯具中的成本占比也非常高。根据美国能源部统计,LED照明产品的成本中,机械/散热部分占据了成本的30%,仅次于LED芯片封装。

目前市场上大功率LED室内照明灯具的散热系统基本为铝,但是铝的加工性不佳,一般需要进行精密切削,有时为了实现各类色彩和视觉效果,还需要在表面进行电镀处理,加工繁琐,不适应大批量快速生产。另外,由于金属是导体,用在灯杯上绝缘处理比较麻烦,安全隐患较大。导热塑料近几年随着LED大功率照明的兴起,发展较为迅速,在满足散热效果的前提下,克服了铝材料的加工和绝缘弊端,成为各大化工材料企业争相开发的目标。

相对而言,导热塑料还是一类较为新型的材料,市场售价较高,且货源紧俏。市面上飞利浦推出的MASTERLEDMR16大功率室内LED灯具是全球首款导热塑料LED灯具。其导热塑料是由荷兰DSM提供,主体材料为PA46,市场价30元/公斤,供不应求。

LED导热塑料未来成长空间广阔。按照每支LED灯泡使用50g导热塑料,我们假设2015年导热塑料对铝合金替代率30%计算,导热塑料的需要量将达到12万吨。以150元/kg计算,市场规模将达到180亿元。虽然这个估计较为粗糙,但是也能从侧面了解LED导热塑料行业比较显著的成长性。