2013年电熔锆下游应用概况

http://www.cction.com 2013-02-27 09:15 中企顾问网

本文导读:电熔锆可直接用于玻璃熔窑用熔铸耐火材料的生产中,例如:熔铸锆砖(ZrO2含量94%,主要用于生产低碱硬硼硅玻璃、毛玻璃及玻璃纤维等的窑炉)。

(1)耐火材料与铸造是电熔锆目前最主要的用途。首先是连续铸钢耐火材料,特别是等压产品,其次是玻璃业用的电熔锆刚玉砖耐火材料生产。

电熔锆可直接用于玻璃熔窑用熔铸耐火材料的生产中,例如:熔铸锆砖(ZrO2含量94%,主要用于生产低碱硬硼硅玻璃、毛玻璃及玻璃纤维等的窑炉),熔铸锆刚玉砖(即AZS,ZrO2含量有33%、37%、41%,因为AZS中限制SiO2含量,锆英砂用量受限,所以必须另外补充电熔锆,同时增强锆铝共晶作用)。

电熔锆(单斜)可直接用于烧结耐火材料中,起改性作用,例如:在高铝质耐火材料中加入少量ZrO2,可显著提高其使用寿命。这在干法水泥回转窑的冷却带以及石油裂化炉等,都已经取得了良好效果;在高纯镁砖中,加入ZrO2能生成微裂纹,提高了砖的抗热震性;用ZrO2复合镁铬砖,可提高其高温强度、抗热震性及抗侵蚀性,实践证明,这种复合砖是炉外精炼和铜冶炼中最好的耐火材料。

单斜锆不能直接制作耐火材料,因为它加热时在1170℃向四方晶转化,体积收缩5%,而冷却时,四方向单斜转化,在800~1000℃体积膨胀8%,所以必须加入稳定剂(常用者为CaO、MgO、Y2O3)制成ZrO2固溶体后方可安全使用。生产电熔稳定锆可采用的ZrO2原料有3种,即天然斜锆石、化学锆和电熔单斜锆。由于天然斜锆矿枯竭,而用化学锆做的稳定锆热稳定性低于电熔锆,烧结温度却高于电熔锆,所以制取电熔稳定锆的最佳原料是电熔锆(单斜),成本上也有极大优势。因此,电熔锆在耐火材料领域的应用逐渐替代化学锆。

用电熔稳定锆(主要是钙稳定锆,其次是镁稳定锆)制的耐火材料产品有两类:一类是以氧化锆空心球为原料的氧化锆空心球砖,其特点是质轻隔热,耐高温,抗侵蚀性强,热导率很低,能在2200℃下使用,可用于超高温炉衬,如中频高温炉、钼炉、钨棒炉、燃气炉、炭黑反应炉以及石英玻璃炉等,经检验节能效果增强,使用寿命延长。另一类是以粉粒状电熔稳定锆为原料的锆质耐火材料,其应用市场如下:钢连铸用耐火材料,如浸入式水口、定径水口、滑板及钢水过滤器等,大部分使用最致密的电熔稳定锆,它是用电熔冷凝法生产的,随着钢铁工业的发展,ZrO2的消耗也在增加;电子陶瓷烧成用承烧板,如烧制一些高性能的电子陶瓷元件(包括电容器、电阻器等)烧成时,必须用化学惰

性大的ZrO2作承烧板才能稳定产品的烧成质量;铸模涂层,凡是用钛合金铸造部件的模型,其内层必须有ZrO2涂层,以保护模具不受热震影响,这个行业还涉及到航天航空发动机、涡轮发动机浆片及高尔夫球头等。

(2)染料与颜料,在陶瓷工业中的装饰方面,电熔氧化锆是其中主要原材料之一,用于制备锆系陶瓷颜料,如锆黄、钒锆黄、钒锆蓝、锆铁红等,国内福建三祥、阿斯创、蚌埠中恒、郑州振中、圣戈班等是该市场主要供应者。

陶瓷制品离不开装饰,好的装饰、色彩使制品身价百倍。今天出土的文物中相当多的绚丽色彩是锆系色料,经过几千年沉睡依然保留灿烂艳丽色彩,但当时并不为人们所知。自20世纪以来,陶瓷釉用色料总体进展不大,但有一个例外,即锆基色料的研究、开发及应用,几乎席卷了除黑色色料以外的所有颜色领域,其影响之深是过去的传统色料所远远不及的。

在陶瓷色料中,锆基色料具有如下特点:A)呈色稳定性好——锆基色料在高温条件下不易反应、不放出气体、抗腐蚀、在熔融釉中溶解度小,色彩稳定;B)呈色力强——在釉料中加入量较少;C)混溶性好——不同颜色的锆基色料之间可按任意比例在釉料中混合使用,制备出各种丰富多彩的调

和色,使其应用范围大大扩大;D)色泽纯正——这类色料受烧成气氛、基釉成分影响较小,对釉料适应性强,色料颜色饱和度大,呈色鲜艳。根据锆基色料的上述特点,电熔氧化锆被越来越广泛的应用在陶瓷色釉料的生产中。

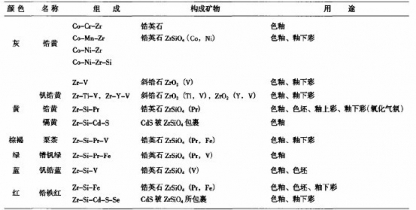

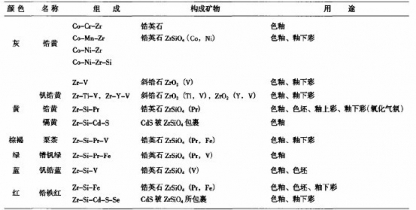

锆基陶瓷色料主要有锆钒蓝、锆镨黄、钒锆黄、锆铁红、锆黄等种类。在用氧化锆合成硅酸锆的过程中,过渡金属和稀土金属离子能进入其晶格,形成光亮稳定的色剂。例如,钒离子进入ZrSiO4晶格成为钒一锆蓝;镨离子进入ZrSiO4形成镨黄;铬、铁分别形成硅酸锆绿、锆铁红等各种固溶体型的色剂。

在陶瓷常用的釉用和坯用色料中,锆系色料占有重要地位,如锆系三原色色料锆钒蓝(Zr、V)SiO4、锆镨黄(Zr、Pr)SiO4、锆铁红(Zr、Fe)SiO4,它们分别占到陶瓷釉用色料用量的第五、六、七位和陶瓷坯用色料用量的第六、八、九位。其中合成锆钒蓝和锆镨黄的主要原料是电熔锆,它要占到合成色料配方用量的55%以上。因此电熔锆的品位和质量直接影响到生产出的锆钒蓝和锆镨黄的质量,包括色料的明度、色相(红度值、黄度值),和彩度(色饱和度),特别是色料的高温稳定性。对于高温烧成的陶瓷制品(烧成温度>1200℃)色料的高温稳定性是一个重要指标,它保证了色料在高温下的呈色强度、不褪色。高温镨黄、高温钒蓝就需要高品位的脱硅电熔锆(如二氧化锆含量≥99.5%)并要求粉体颗粒活性大,晶形规则、分散性好。而普通用来合成锆钒蓝、锆镨黄色料只要求二氧化锆纯度>98%。三原色中锆铁红对氧化锆的品质要求最高。镨黄与钒锆兰几乎已全部采用电熔氧化锆为原料,而锆铁红色料基本上仍采用化学氧化锆,只有少数厂家为了降低成本搭配了少量(约10%)的电熔氧化锆产品。电熔氧化锆替代化学氧化锆应用于锆铁红色料的研究虽取得了一些进展,但都未能完全替代化学氧化锆在锆铁红色料领域中的应用。未来在锆铁红应用上,电熔锆依旧有替代化学锆的空间。

(3)熔模铸造,是另一个主要的专用市场,特制品铸造,如航空航天发动机,采用氧化锆作为模型的涂层。

(4)研磨材料,氧化锆与氧化铝混合制成锆刚玉粗研磨颗粒料,用于打磨钢铁及金属合金。

在磨料磨具行业中电熔氧化锆主要用于生产锆刚玉料及其制品。Al2O3与ZrO2复合后,其磨削效率较普通磨具可提高2~6倍。锆刚玉磨料的制造方法是将氧化铝、电熔锆(单斜)及少量稳定剂混合,再经电弧炉熔炼浇铸或化坨冷凝加工制成锆刚玉料及磨轮,用于研磨或磨削钢铁特别是有色合金,能获得较高的磨削效率。

(5)电子承烧板也是一个主要市场,以及其他特制品市场包括抽吸泵、高价值部件、特种工具零件、刹车片等。

(6)金属锆,电熔锆几乎已全部替代锆英砂成为核级和火器级金属锆的原料,以消除金属锆生产过程中的废物排放。

新建百万千瓦级以上的核电站,首次需锆45吨,锆长期受中子辐射,性能变差,需周期性更换,用锆量较大。

电熔锆可直接用于玻璃熔窑用熔铸耐火材料的生产中,例如:熔铸锆砖(ZrO2含量94%,主要用于生产低碱硬硼硅玻璃、毛玻璃及玻璃纤维等的窑炉),熔铸锆刚玉砖(即AZS,ZrO2含量有33%、37%、41%,因为AZS中限制SiO2含量,锆英砂用量受限,所以必须另外补充电熔锆,同时增强锆铝共晶作用)。

电熔锆(单斜)可直接用于烧结耐火材料中,起改性作用,例如:在高铝质耐火材料中加入少量ZrO2,可显著提高其使用寿命。这在干法水泥回转窑的冷却带以及石油裂化炉等,都已经取得了良好效果;在高纯镁砖中,加入ZrO2能生成微裂纹,提高了砖的抗热震性;用ZrO2复合镁铬砖,可提高其高温强度、抗热震性及抗侵蚀性,实践证明,这种复合砖是炉外精炼和铜冶炼中最好的耐火材料。

单斜锆不能直接制作耐火材料,因为它加热时在1170℃向四方晶转化,体积收缩5%,而冷却时,四方向单斜转化,在800~1000℃体积膨胀8%,所以必须加入稳定剂(常用者为CaO、MgO、Y2O3)制成ZrO2固溶体后方可安全使用。生产电熔稳定锆可采用的ZrO2原料有3种,即天然斜锆石、化学锆和电熔单斜锆。由于天然斜锆矿枯竭,而用化学锆做的稳定锆热稳定性低于电熔锆,烧结温度却高于电熔锆,所以制取电熔稳定锆的最佳原料是电熔锆(单斜),成本上也有极大优势。因此,电熔锆在耐火材料领域的应用逐渐替代化学锆。

用电熔稳定锆(主要是钙稳定锆,其次是镁稳定锆)制的耐火材料产品有两类:一类是以氧化锆空心球为原料的氧化锆空心球砖,其特点是质轻隔热,耐高温,抗侵蚀性强,热导率很低,能在2200℃下使用,可用于超高温炉衬,如中频高温炉、钼炉、钨棒炉、燃气炉、炭黑反应炉以及石英玻璃炉等,经检验节能效果增强,使用寿命延长。另一类是以粉粒状电熔稳定锆为原料的锆质耐火材料,其应用市场如下:钢连铸用耐火材料,如浸入式水口、定径水口、滑板及钢水过滤器等,大部分使用最致密的电熔稳定锆,它是用电熔冷凝法生产的,随着钢铁工业的发展,ZrO2的消耗也在增加;电子陶瓷烧成用承烧板,如烧制一些高性能的电子陶瓷元件(包括电容器、电阻器等)烧成时,必须用化学惰

性大的ZrO2作承烧板才能稳定产品的烧成质量;铸模涂层,凡是用钛合金铸造部件的模型,其内层必须有ZrO2涂层,以保护模具不受热震影响,这个行业还涉及到航天航空发动机、涡轮发动机浆片及高尔夫球头等。

(2)染料与颜料,在陶瓷工业中的装饰方面,电熔氧化锆是其中主要原材料之一,用于制备锆系陶瓷颜料,如锆黄、钒锆黄、钒锆蓝、锆铁红等,国内福建三祥、阿斯创、蚌埠中恒、郑州振中、圣戈班等是该市场主要供应者。

陶瓷制品离不开装饰,好的装饰、色彩使制品身价百倍。今天出土的文物中相当多的绚丽色彩是锆系色料,经过几千年沉睡依然保留灿烂艳丽色彩,但当时并不为人们所知。自20世纪以来,陶瓷釉用色料总体进展不大,但有一个例外,即锆基色料的研究、开发及应用,几乎席卷了除黑色色料以外的所有颜色领域,其影响之深是过去的传统色料所远远不及的。

在陶瓷色料中,锆基色料具有如下特点:A)呈色稳定性好——锆基色料在高温条件下不易反应、不放出气体、抗腐蚀、在熔融釉中溶解度小,色彩稳定;B)呈色力强——在釉料中加入量较少;C)混溶性好——不同颜色的锆基色料之间可按任意比例在釉料中混合使用,制备出各种丰富多彩的调

和色,使其应用范围大大扩大;D)色泽纯正——这类色料受烧成气氛、基釉成分影响较小,对釉料适应性强,色料颜色饱和度大,呈色鲜艳。根据锆基色料的上述特点,电熔氧化锆被越来越广泛的应用在陶瓷色釉料的生产中。

锆基陶瓷色料主要有锆钒蓝、锆镨黄、钒锆黄、锆铁红、锆黄等种类。在用氧化锆合成硅酸锆的过程中,过渡金属和稀土金属离子能进入其晶格,形成光亮稳定的色剂。例如,钒离子进入ZrSiO4晶格成为钒一锆蓝;镨离子进入ZrSiO4形成镨黄;铬、铁分别形成硅酸锆绿、锆铁红等各种固溶体型的色剂。

在陶瓷常用的釉用和坯用色料中,锆系色料占有重要地位,如锆系三原色色料锆钒蓝(Zr、V)SiO4、锆镨黄(Zr、Pr)SiO4、锆铁红(Zr、Fe)SiO4,它们分别占到陶瓷釉用色料用量的第五、六、七位和陶瓷坯用色料用量的第六、八、九位。其中合成锆钒蓝和锆镨黄的主要原料是电熔锆,它要占到合成色料配方用量的55%以上。因此电熔锆的品位和质量直接影响到生产出的锆钒蓝和锆镨黄的质量,包括色料的明度、色相(红度值、黄度值),和彩度(色饱和度),特别是色料的高温稳定性。对于高温烧成的陶瓷制品(烧成温度>1200℃)色料的高温稳定性是一个重要指标,它保证了色料在高温下的呈色强度、不褪色。高温镨黄、高温钒蓝就需要高品位的脱硅电熔锆(如二氧化锆含量≥99.5%)并要求粉体颗粒活性大,晶形规则、分散性好。而普通用来合成锆钒蓝、锆镨黄色料只要求二氧化锆纯度>98%。三原色中锆铁红对氧化锆的品质要求最高。镨黄与钒锆兰几乎已全部采用电熔氧化锆为原料,而锆铁红色料基本上仍采用化学氧化锆,只有少数厂家为了降低成本搭配了少量(约10%)的电熔氧化锆产品。电熔氧化锆替代化学氧化锆应用于锆铁红色料的研究虽取得了一些进展,但都未能完全替代化学氧化锆在锆铁红色料领域中的应用。未来在锆铁红应用上,电熔锆依旧有替代化学锆的空间。

含锆陶瓷色剂的颜色类型及用途

(4)研磨材料,氧化锆与氧化铝混合制成锆刚玉粗研磨颗粒料,用于打磨钢铁及金属合金。

在磨料磨具行业中电熔氧化锆主要用于生产锆刚玉料及其制品。Al2O3与ZrO2复合后,其磨削效率较普通磨具可提高2~6倍。锆刚玉磨料的制造方法是将氧化铝、电熔锆(单斜)及少量稳定剂混合,再经电弧炉熔炼浇铸或化坨冷凝加工制成锆刚玉料及磨轮,用于研磨或磨削钢铁特别是有色合金,能获得较高的磨削效率。

(5)电子承烧板也是一个主要市场,以及其他特制品市场包括抽吸泵、高价值部件、特种工具零件、刹车片等。

(6)金属锆,电熔锆几乎已全部替代锆英砂成为核级和火器级金属锆的原料,以消除金属锆生产过程中的废物排放。

新建百万千瓦级以上的核电站,首次需锆45吨,锆长期受中子辐射,性能变差,需周期性更换,用锆量较大。