2012年中国微电机行业技术水平分析

本文导读:网络领域使用的微特电机数量约占整个微特电机的38%,HDD主轴电机、打印机主轴电机、复印机主轴电机、计算机风机、高档DVD主轴电机都是采用永磁无刷电机。而且是精密永磁无刷电机,由于精度要求高,均采用粘结钕铁硼,日本83%的粘结钕铁硼用于该类永磁无刷电机;整片电枢冲片,多极集中绕组,外转子结构。手机用的振动电机,不论是圆柱形还是钮扣式,振动电机绝大部分还是采用有刷直流电机,但也有无刷振动电机,目前没有得到广泛使用。

一、微电机测试技术

检验是微电机生产过程中一项最重要的步骤。为了保证质量,国外电机生产厂总是要求零配件供应者对零配件做全面的检验,这样可以免去电机生产厂对零配件的评价,省钱又省力,而反过来零配件供应厂也要求电机生产厂对其产品做出合适的评价,以便提供最合适的产品给电机装配厂。

国外微电机行业现在基本上都采用计算机控制的自动测试系统。最著名的生产企业有美国的Magtrol公司,日本管源、横河和国际计测器公司。Magtrol公司的HD系列磁滞测功机从18.N.m到最大为56N.m,共18个规格,其中56N.m测功机由4个14N.m制动器串联而成,价格要2~3万美元一台。最近Magtrol公司开发出最新的采用DSP的测功机系统,自动加载速度不到10s,高速采样,采样过程自动计算惯量。因为DSP是高速采样,并及时进行惯性量补偿,达到电机的高精度,高速自动测试。在操作界面上由DOS界面,发展到Windows界面,有集中n=f(U、工、W、M、P、cosφ、η)的特性曲线,也有同时显示n=f(U)、n=f(I)...n=f(η)等六个特性曲线的Windows界面。

另外,国外也有全虚拟仪器的电机测试系统,设有显示仪,控制器和功率仪,用软件代替大部分硬件,实现计算机全虚拟化测试。

现在,对于大多数产品,国外已采用100%试验,在制造末了采用随机抽样试验已不允许。试验的范围也不断扩大,除了性能试验外,还要进行其他试验,如安全试验、噪音试验、振动试验等。因为诸如机械损伤、齿轮缺陷、轴承振动和磨损等,在电气性能试验中不能被检测出来,但它要产生噪声。这里介绍一种由德国申克公司研制的利用参数认定法进行电机测试的新设备。

该参数认定法的基本思想是通过建立数学模型,仅测量近似空载下(或电机轴上一惯性飞轮)的电流和电压,从而获得电机性能指标;又通过磁头和试验装置联接,测量振动声,用图形识别法判断电机噪声。其基本原理是被测样机,包括法兰盘、电扇和齿轮,原则上由一个相应的数字模型来描绘,模型系数直接反应了样机的物理参数,如绕线电阻和摩擦力矩,其他物理参数由数字模型间接确定。该装置是通过一个磁头和被测试电机联接,利用一个标准的工业用加速度传感器来测试电机噪声。方法是噪声数据由一个信号控制,可以用曲线表示。试验期间,将实测曲线与不同误差等级的标准曲线(标准曲线是噪声质量好的电机噪声曲线)相比较,得出噪声类别,如无误差、轴承噪声、转子摩擦噪声、不平衡产生的噪声等。

该设备结构简单,可靠性高,检测时间短,是一种全新的微电机检测设备。

二、微电机脚踏调速器及电路改进

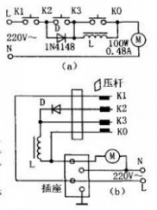

微电机脚踏调速器常用于小型绕线机、缝纫机、拷边机等,作为有级调速器使用。其调速的电机一般为功率100W,0.48A电流的单相串激式微电机,这类脚踏调速器的电原理图如下图a所示。接线示意图如下图b所示。其工作原理为:当脚踏下压杆使K1、K2接通时,220V市电经二极管D和电抗器L串联后接微电机M,由于二极管的单向导电作用,微电机所得电压为半波平均值(L直流压降为几伏),为95V左右,微电机处于低速运转状态:当脚踏压杆使K1、K2、K3同时接通时,D被K2、K3短接,220V市电经L降压后加在微电机上,微电机处于中速运转状态;当脚踏压杆使K1、K2、K3、K0都接通时,220V市电直接加在微电机上,这时,微电机全速运转,这时力矩最大。平时,微电机启动较频繁,脚踏调速器承受电流较大,常使调速器触点烧熔、粘连和损坏。并引起微电机电刷、电枢等损坏,给使用者带来诸多不便。

脚踏调速器的电原理图和接线示意图

资料来源:智研数据研究中心整理

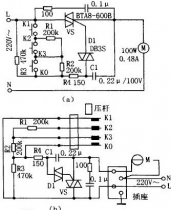

改进后的脚踏调速器电路原理图如下图a所示。其接线图如下图b所示。改进后的脚踏调速器采用双向可控硅交流技术,利用改变RC移相时间常数来控制双向可控硅的导通角,用以调整施加于微电机上的电压大小,达到调整微电机转速的目的。改进的调速器利用原来K1、K2、K3的接通和断开来调整RC时间常数。因此,K1、K2、K3承受电流很小,可极大延长其触点的使用寿命,也提高了调速器的可靠性和使用寿命。改进的调速器仍然采用低速、中速、全速有级调速方式,具有容易制作、节约成本、性能可靠、延长使用寿命等特点。

改进后的脚踏调速器电路原理图和接线图

资料来源:智研数据研究中心整理

工作原理:

平时K1、K2、K3在断开状态时,由于R3阻值较大,其RC移相电路不能使VS触发导通。当脚踏下压杆使K1、K2接通时,R1、R2接入电路,其构成的RC时间常数使双向可控硅在较小的导通角状态下导通,使微电机低速运转,调整R1可得到合适的低速度。当脚踏压杆使K1、K2、K3接通时,R1被短路,R=(R2//R3)+R4,RC时间常数处于适中状态,双向可控硅导通角亦处于适中状态,微电机在中速状态下运行,调整R2可得到需要的中速状态。当脚踏压杆使K1、K2、K3、K0接通时,R1、R2均被短路,这时,R=R4,RC时间常数最小,微电机全速运转。因此,脚踏压杆调整K1、K2、K3的通断,就可以调整微电机进行低速、中速、全速三种速度调速运转。

改进的调速器采用了典型的电感式负载的双向可控硅调速电路,可有效地防止微电机的电感特性对双向可控硅调速电路运行可靠性的影响。若需改为连续无级调速方式,只需将R1、R2采用一只470kΩ的电位器代替便可。另外,将脚踏压杆改为能带动齿轮旋转的锯齿压杆,以带动电位器旋转调整RC时间常数,达到连续调速的目的。

元器件的选用:

D1选用DB3S等双向触发二极管:VS选用耐压为600V、电流为8A的BTA8-600B等塑封双向可控硅。因元器件较少,可利用绝缘支架固定元器件。

三、永磁无刷电机成为微特电机发展主流

永磁无刷电机是永磁无刷直流电机、永磁无刷交流同步电机、永磁无刷直线电机和永磁无刷力矩电机的总称。永磁无刷电机具有不少优点,因此已是目前微特电机发展主流。

(一)永磁无刷电机迅速发展的原因

1、技术进步推动永磁无刷电机的发展

面向21世纪,为满足与地球环境共存、与网络结合、符合机器人要求的微特电机将得到快速发展,并将构筑起“微特电机的新时代”。与地球环境共存,要求电机高效节能、高出力省材料、静音舒适、无害无污染等。与网络结合,要求电机小型化、片状化、高速化、轻量化、高精度、高性能等。满足机器人用电机,要求高出力、低惯量、低速大力矩、智能化等,为了满足上述要求,国外微特电机制造公司,十分重视永磁无刷电机和驱动控制技术的研究、开发。电机进行优化设计,合理选择参数,减少力矩脉动和噪音,扩大调速范围;多极集中绕组,减少绕组端部长度,拼块式或铰链式电枢冲片提高糟满率,高效率高性能驱动控制技术的研究,高性能永磁材料的采用,使永磁无刷电机具有高效节能、高出力省材料、高可靠高性能、体积小重量轻等优点。

2、市场拉动加速永磁无刷电机的发展

(1)网络领域使用的微特电机数量约占整个微特电机的38%,HDD主轴电机、打印机主轴电机、复印机主轴电机、计算机风机、高档DVD主轴电机都是采用永磁无刷电机。而且是精密永磁无刷电机,由于精度要求高,均采用粘结钕铁硼,日本83%的粘结钕铁硼用于该类永磁无刷电机;整片电枢冲片,多极集中绕组,外转子结构。手机用的振动电机,不论是圆柱形还是钮扣式,振动电机绝大部分还是采用有刷直流电机,但也有无刷振动电机,目前没有得到广泛使用。

(2)家电领域使用的电机约占整个微特电机的15%。空调器、洗衣机、电冰箱等主要家电最早使用单相异步电动机,由于其效率低、利用率低,为了节能,上世纪90年代初采用变频调速异步电动机,目前日本90%以上的空调器采用永磁无刷直流电机,替代异步电动机变频调速,我国空调器制造厂也开始采用永磁无刷直流电机,以获得更好的节能效果和节省材料。在相同的额定功率和额定转速下,设单相异步电动机的体积和重量为100%,则永磁无刷直流电动机的体积为38%,重量为34.8%,用铜量为20.9%,用铁量为36.5%,效率提高10%以上。为了尽可能提高效率,电机永磁体采用烧结钕铁硼,电枢冲片采用拼块式或铰链式,多极集中绕组,根据用户使用要求电机可做成外转子或内转子结构。空调器、洗衣机、电冰箱等为主的家电将越来越多采用永磁无刷电机是发展趋势。

(3)电动车领域使用驱动电机情况,2004年我国共生产电动自行车675.71万辆,同比增长69.05%,其驱动电机大部分采用有刷直流电机,但由于直流有刷电机固有的缺点,寿命短,维修难,随着永磁无刷直流电机价格下降,控制器可靠性提高,采用永磁无刷电机越来越多。能源紧张,环境污染日益加强,电动汽车显示强劲的生命力,被汽车生产厂和消费者看好,有资料显示,到2010年,电动汽车将占全球汽车需求量的四分之一,总量将达到2000万辆,美国通用、日本丰田、法国雪铁龙等大汽车公司都将电动汽车作为发展方向,我国也高度重视,被科技部列为“十五”期间国家重大攻关项目,也是“十一五”规划中发展绿色交通的重要内容之一。电动汽车驱动电机有有刷直流电机、变频异步电机和永磁无刷电机,但趋向是永磁无刷电机,尤其是日本汽车制造商都采用永磁无刷电机。汽车电动助力转向系统中的驱动电机有有刷直流电机和永磁无刷电机,但趋向也是永磁无刷电机。凡是电动车中涉及安全等重要系统中用的电机采用永磁无刷电机替代有刷直流电机将是一个趋势。电机永磁体采用烧结钕铁硼,绕组形式有集中绕组和分布绕组两种,电机结构有外转子和内转子两种。至于汽车中用的一般电机目前仍然是有刷直流电机为主,自动车用的微特电机约占整个微特电机的17%。

(4)电梯采用永磁无刷同步电机伺服控制系统后,不仅具有体积小、节能、控制性能好,又容易实现减速直接驱动消除齿轮减速装置,低噪声、平层精度和舒适性都优于以前的有刷直流电机调速和异步电机变频调速。适合在无机房电梯中使用,因此永磁无刷同步电机驱动得到各大电梯公司的青睐。

(5)高速高精度加工机床的进给驱动,目前主要还是用传统的旋转伺服电机加精密高速滚珠丝杆结构,上世纪90年代初开始,应用直线电机直接驱动,由于其与传统结构相比,有一系列的优点,速度提高30倍,加速度提高10倍,最大达10g,刚度提高7倍。当然直线电机直接驱动也存在一些缺点和问题,如控制难度大、磁干扰、成本较高等,但是总的趋势直线电机驱动占比重会越来越大,很有可能将来成为机床进给驱动的主体。由于永磁无刷同步式直线伺服电机效率高,推力密度大,可控性好等优点,尽管其对隔磁防尘要求高和装配较困难,但现在已成为机床用直线电机的主流。

(6)其他领域包括武装装备、机器人、宇航等微特电机。这些使用领域选用各类电机,品种规格繁多,如美国军用微特电机有5000多个品种,年生产量只有300万台。随着机器人、宇航事业的发展,对微特电机的需求量将增加,要求也提高。这些领域的伺服驱动类电机也向永磁无刷电机发展,如美国研制和生产军用、宇航用微特电机骨干单位科尔摩根公司,有两个永磁交流伺服电动机系列,M系列有5个机座号,47个品种,功率从0.54~15.7kW,转速从900~1200r/min,连续转矩从0.89~115N•m,峰值转矩2.41~326.8N•m;MT系列有4个机座号,24个品种,功率从0.231~6.7kW,转速从1500~6000r/min,连续转矩从0.44~46.8N•m,峰值转矩从1.25~115.4N•m。MT系列产品比M系列产品体积更小,效率更高,转动惯量更小,接线插头可旋转,进一步提高武器装备的快速性、小型化、可靠性和可维性,满足武品装备伺服控制系统的要求,广泛用于雷达、宇航等领域。美国已将永磁无刷电机用于装甲车作为驱动源,代替有刷直流电机,提高了装甲车性能。德国西门子公司和芬兰ABB公司生产的额定功率3820kW,额定电压2800V,额定转速135r/min的电机使用在豪华游轮、破冰船、工程船等吊舱式推进器,现正在推广到潜艇,替代有刷直流电动机,提高潜艇性能。

3、相关行业的技术进步为永磁无刷电机发展提供了基础

永磁无刷电机是集新型永磁材料、电力电子、集成电路、计算机及电机技术于一体的产品,相关行业技术发展,是永磁无刷电机发展的基础。80年代初钕铁硼稀土永磁材料的出现及高速发展,为永磁无刷电机提供高剩磁感应强度、高矫顽力、高磁能积的永磁体,对其温度系数大,居里点低,容易氧化生锈的不足,不断在改进提高,现钕铁硼永磁材料最高工作温度可达180℃,一般也可达到150℃,通过涂覆处理解决氧化生锈问题。随着电力电子技术和产品一代一代更新,半导体开关器件性能不断提高,容量不断增大,成本不断降低。大规模集成电路和计算机技术的快速发展,现已有不少电机专用集成块,近几年出现专门用于电机控制的高性能、低价位的数字信号处理器DSP、集成电路和计算机技术快速发展对永磁无刷电机控制技术起到有力的推动作用,为永磁无刷电机发展提供了基础。

(二)我国应重视永磁无刷电机的研究、开发和产业化

1、我国改革开放后,经济得到了迅速发展,但是,是高消耗的粗放型经济发展,我国提出了“十一五”期末单位国内总产值能源消耗降低20%左右的目标,也提出了建设节约型社会,国家发改委编制的中期能源节约规划中将永磁电机作为节能推广产品,因为电力的60%左右消耗在电机上。因此我们应该积极加速各类永磁无刷电机的研究、开发和产业化。

2、我国是稀土材料储藏大国,我们理应加强稀土永磁材料的应用研究,提高稀土材料的性能。

3、我国除有稀土永磁材料丰富的优势外,还有永磁无刷电机人才资源,政府应制定相应地优惠政策,实现政府推动下的产学研的联合,充分发挥各方面人才优势,进行联合开发、联合攻关,实现产业化,打造出有自主知识产权的各类永磁无刷电机品牌。

4、我国使用的精密永磁交流伺服驱动控制系统绝大部分依整进口,据不完全统计每年进口费用2亿美元左右,我们有责任迅速实现各类永磁无刷电机产业化,形成真正的商品,替代进口,改变依赖进口的局面,使我国不仅是微特电机生产大国,又是微特电机技术强国。

四、研究与开发能力:发展潜力大,但受研发能力掣肘

微电机作为不可缺少的基础机电产品,既有低、中档、低投资的劳动密集型产品,又有采用先进制造技术、新兴电子技术和新材料技术应用相结合的高投资技术密集型产品,生产和销售都已经全球化。

虽然大部分微电机企业已经具备较强的生产能力,但整体开发水平与国外相比,差距较大,大量的企业基本没有独立开发能力,而是以仿制为主。整个产业的产、学、研结合不理想,没有发挥企业、大学、研究所的特点和优势。多年形成的我国微电机方面理论成果多且深(论文、专利、课题、多、专、深),但成果商品化率低的状况依然存在,从而导致技术含量高的产品进口数量远远大于出口数量。

微电机旺盛的市场需求与行业技术研发能力薄弱的矛盾已日益显现。目前,我国微电机的年产量占全球份额的70%以上,而产值仅占30%;这种产量与产值不成比例的现状,充分说明我国微电机行业技术含量不高,市场竞争不具优势。总体布局呈现“南强北弱”:目前,微电机制造企业数量近千家,除了部分原国有企业外,大量的民营、独资企业不断涌现。这些企业的特点是品种单一,产品技术含量低,但生产手段先进,产量很大。广东、上海、浙江和江苏的企业数量已占全国的80%,且大部分是民营企业。日本万宝至马达公司、香港德昌电机公司、三协精机制作所等著名公司在此地区均有独资企业。

目前产品不尽人意的主要表现是:质量不稳定,可靠性差。产品性能的稳定性和可靠性指标与国外产品差距较大;有些独资企业的产品虽属中档水平,但研发机构均设在本国,技术含量高的高速精密无刷主轴电机、高精度步进电机等产品尚未在我国生产;技术标准低,产品寿命指标远远低于国外;技术开发能力薄弱,高等院校的开发力量虽较强,但产、学、研结合不理想,科研成果转化慢,商品化率很低,理论成果多且深,但应用技术水平不高。

政府已经提出建设创新型国家,作为国民经济重要的基础行产业,微特电机行业自主研发能力需要迅速提高,我国需要整合产、学、研力量,以创立自主知识产权核心技术为目标,逐步打造世界级的微电机技术研发平台。